L’industrie 4.0 est la tendance actuelle du secteur manufacturier portant sur l’automatisation et l’échange de données. En mettant l’accent sur la numérisation de toutes les données et de tous les processus du début à la fin de la production, et en connectant et en intégrant les environnements numériques avec des partenaires de la chaîne d’approvisionnement, l’industrie 4.0 relie une vaste gamme de nouvelles technologies pour créer de la valeur en générant, en analysant et en communiquant des données de façon transparente. Cependant, l’industrie 4.0 se distingue également par la capacité de réaliser une production à flux poussé, à zéro défaut de fabrication.

L’interaction entre le matériel, les logiciels et les communications crée des systèmes de logistique entièrement automatisés, des systèmes de transports automatisés, dotés de capteurs intégrés et d’une technologie RFID évoluée. Cela diminue le gaspillage et, au bout du compte, permet d’atteindre un taux de zéro défaut.

Que signifie l’adoption de l’industrie 4.0?

La transition vers la quatrième révolution industrielle nécessite des outils polyvalents. Par exemple, l’utilisation de solutions logicielles intelligentes procure aux entreprises la capacité d’interopérabilité et de transparence optimales en temps réel. Les produits sont fabriqués facilement et incluent des variantes; les limites en matière de communication et de qualité des données sont dépassées, entraînant ainsi :

La numérisation et l’intégration des chaînes de valeur verticales et horizontales

Intégration verticale : toutes les données concernant les processus d’exploitation et d’efficacité, la gestion de la qualité et la planification des opérations sont accessibles en temps réel, applicables à la réalité augmentée et optimisées dans un réseau intégré.

Intégration horizontale : elle s’étend au-delà des opérations internes, des fournisseurs aux clients en passant par tous les partenaires principaux de la chaîne de valeur. Sont également incluses, des technologies allant des dispositifs de repérage et de suivi à l’intégration en temps réel de la planification et de l’exécution.

La numérisation de vos offres de produits et de services

La numérisation des produits inclut l’expansion des gammes de produits existantes (p. ex., en ajoutant des capteurs intelligents ou des appareils de communication compatibles avec des outils d’analyse des données) et la création de nouveaux produits numérisés qui mettent l’accent sur des solutions entièrement intégrées. Grâce à l’intégration de nouvelles méthodes de saisie et d’analyse de données, les entreprises sont également en mesure de générer des données sur l’utilisation des produits et de raffiner leurs produits en fonction des besoins de plus en plus précis de leurs consommateurs.

Processus commerciaux et accès des clients numériques

Élargissez votre offre grâce à des solutions numériques révolutionnaires, comme des services complets, axés sur les données et des solutions de plateforme intégrées. Les modèles commerciaux numériques révolutionnaires accroissent les recettes tout en optimisant vos interactions avec les clients et votre bassin de consommateurs.

Quel est le taux de défauts dans le secteur manufacturier?

Un produit est considéré comme défectueux lorsque le fonctionnement d’un processus ou d’une caractéristique ne respecte pas les spécifications, ce qui entraîne une condition de non-conformité. Ou, plus simplement, défaut égal échec et il est certain que les défauts entraînent des coûts. Le taux de défaut se calcule ainsi : (nombre de défauts) / (nombre de produits testés) x 100. Le taux de défaut sert à évaluer et à contrôler les programmes, les projets, la production, les services et les processus.

Il est extrêmement difficile d’obtenir des chiffres exacts concernant le taux de défauts des entreprises. C’est un secret jalousement gardé. Après tout, personne n’aime afficher ses échecs. En discutant avec des collègues d’un peu partout dans le cadre de projets de consultation en gestion, j’ai entendu parler d’entreprises qui, encore aujourd’hui, ont des taux de défauts de 0 % à 90 %! C’est tout un écart!

Je me souviens lorsque j’étudiais en ingénierie, il y a quelques dizaines d’années, j’avais travaillé dans une entreprise du secteur de l’automobile pendant les vacances d’été. Je me souviens de mon étonnement quand j’ai vu le nombre de défauts de l’entreprise. Simplement en observant le nombre de pièces produites et le nombre de pièces expédiées dans d’autres usines, j’avais calculé un taux de défauts moyen de presque 50 %. Ils ont même manqué d’espace pour ranger les pièces défectueuses. Il va sans dire que l’entreprise a fermé ses portes peu de temps après.

J’aimerais pouvoir affirmer qu’il s’agit de la seule entreprise que je connaisse qui présente un taux de défauts aussi médiocre. Mais encore récemment, j’ai visité un important fournisseur de pièces automobiles aux États-Unis et leur taux dépassait 15 %. Quand j’en ai parlé au directeur de l’exploitation, il a affirmé que ce rendement était la norme dans l’industrie. Je me suis alors demandé « Quelle norme? Celle d’avant ou celle de l’industrie 4.0? » J’ai demandé s’il pouvait donner les raisons expliquant chaque type de défaut et me dire de quelle façon le suivi était effectué et je n’ai jamais obtenu de réponse. L’entreprise se présentait comme un chef de file en matière de qualité.

Apprenez à calculer votre RCI dans le secteur manufacturier.

Les défauts de produits et la productivité peuvent entraîner des discussions très intéressantes. Ce qui est encore plus intéressant, c’est le nombre de fois qu’une entreprise a été reconnue responsable d’un produit défectueux, que l’on peut obtenir facilement en interrogeant Google. Donc, pour conclure, les défauts coûtent de l’argent, de nombreuses façons, et entachent la réputation.

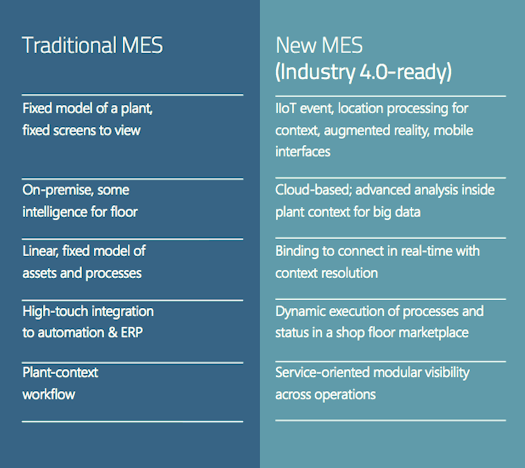

Pourquoi les systèmes d’exécution de la fabrication traditionnels sont-ils incompatibles avec l’industrie 4.0?

De nos jours, tout le monde a entendu parler de la méthode Six Sigma, qui est une des façons de mesurer et d’éliminer les défauts. Vous pouvez également générer un diagramme de Pareto pour déterminer votre 80-20. Vous pouvez élaborer un processus de gestion des défauts puis suivre les étapes pour déterminer la cause du taux de défauts élevé. Ce que je veux dire, c’est qu’il existe de nombreuses solutions, mais aucune de celles mentionnées n’est compatible avec l’industrie 4.0.

La raison? La notion de zéro défaut de l’industrie 4.0 nécessite l’obtention d’information et la qualité attendue des pièces au cours de chaque étape du processus de fabrication. Vous devez être en mesure d’évaluer les conséquences des écarts avec les paramètres du processus. Pour ce faire, vous avez besoin de données de qualité, obtenues uniquement à l’aide de solutions logicielles intelligentes. Les systèmes d’exécution de la fabrication traditionnels ne sont pas compatibles avec l’industrie 4.0.

Il est nécessaire de changer quatre aspects des systèmes d’exécution de la fabrication traditionnels pour qu’ils puissent être conformes à l’industrie 4.0 :

- La connectivité, les capteurs et la mobilité;

- L’infonuagique et l’analyse évoluée;

- La décentralisation;

- L’intégration verticale et horizontale.

Les instructions de travail numériques comme solution d’usine intelligente

Les solutions logicielles intelligentes comme les instructions de travail numériques et les solutions de saisie de données procurent aux entreprises la capacité d’utiliser les données pour obtenir de l’information et apporter des ajustements en temps réel. Les usines intelligentes sont plus réactives, proactives et prédictives, ce qui leur permet d’éviter les temps d’arrêt et d’autres obstacles à la productivité.

Apprenez comment transformer vos installations en usine intelligente en quatre étapes.

Selon moi, l’élément de base est la qualité des données. Voilà pourquoi il est nécessaire d’utiliser une solution logicielle intelligente, qui intègre les solutions traditionnelles existantes tout en ajoutant d’autres avantages. Ces solutions logicielles intelligentes offrent des capacités telles que :

- l’accélération des opérations de TI;

- l’atteinte de prévisions exactes sur la demande pour un produit et la production, selon des données saisies en temps réel;

- la capacité d’amélioration continue grâce aux cadres d’analyse évoluée intégrés;

- un service et un soutien à la clientèle plus rapides;

- une meilleure visibilité de la qualité des produits des fournisseurs et une plus grande exactitude de la prévision du rendement des fournisseurs à long terme;

- l’établissement des configurations de produits et services fabriqués sur commande ou personnalisés les plus profitables et qui ralentissent le moins l’exploitation;

- l’accroissement de l’efficacité, des revenus, de l’exactitude, de la qualité et du rendement de la production;

- l’interopérabilité de l’infrastructure des TI avec d’autres systèmes de fabrication et d’exploitation (PGI, système d’exécution de la fabrication, etc.);

- la possibilité de mesurer la conformité et la traçabilité avec niveau de granularité à la machine;

- la transparence et la compréhension du rendement de l’usine à l’aide de nombreuses mesures;

- la quantification de l’effet de la production quotidienne sur le rendement financier avec une granularité au niveau de la machine;

- la possibilité d’utiliser des services stratégiques pour faciliter l’atteinte des objectifs des clients en surveillant les produits et en apportant des recommandations d’entretien préventif de façon proactive;

- l’unification des systèmes de gestion de la qualité et de conformité pour en faire une priorité d’entreprise.

L’industrie 4.0 rencontre la fabrication allégée

Selon une analyse de Deloitte, une usine intelligente présente cinq caractéristiques :

- la connectivité;

- l’optimisation;

- la transparence;

- la proactivité;

- l’agilité.

La mise en place de ces caractéristiques aidera les entreprises à atteindre le niveau de fabrication de l’industrie 4.0 et, subséquemment, de la fabrication allégée.

Toutes ces caractéristiques jouent un rôle essentiel dans la compréhension du concept de la production à zéro défaut et, plus important encore, dans la prise de mesures pour concrétiser le concept.

Usine intelligente et assurance qualité à zéro défaut

La plupart des systèmes de TI n’intègrent pas de système de qualité parce que la majorité des solutions informatiques traditionnelles, y compris les systèmes d’exécution de la fabrication, sont des systèmes standards qui n’ont pas l’agilité nécessaire pour satisfaire aux besoins précis en matière d’assurance qualité d’une entreprise donnée. Les solutions logicielles intelligentes automatisent le processus d’assurance qualité. Grâce aux structures intuitives et aux interfaces intelligentes, les entreprises peuvent adapter les solutions intelligentes à leurs besoins précis en ce qui concerne tous les aspects de l’assurance qualité.

Ci-dessous se trouve une liste de problèmes de qualité que vous devez avoir résolus avant de pouvoir exécuter des processus de production à zéro défaut.

Équipement de mesure d’assurance qualité assistée par ordinateur aux normes de l’industrie 4.0

Souvent, la gestion de l’équipement de mesure ne fait pas partie de la stratégie et de l’exécution de l’entretien en raison du manque d’interopérabilité entre les systèmes de TI et de l’équipement de mesure qui caractérise la plupart des systèmes de TI traditionnels.

L’équipement interconnecté assure une surveillance exhaustive et fournit en permanence de l’information à jour. L’interopérabilité ouvre la porte aux prises de mesure automatiques, ce qui permet d’obtenir de l’information plus utile et de meilleure qualité. Une gestion prudente des tâches d’étalonnage permettra d’éliminer les problèmes de mesure.

Qualification des processus et assurance qualité assistée par ordinateur

L’assurance qualité comprend le contrôle de gestion des processus. Il est difficile de mettre en place des fonctionnalités intelligentes d’assurance qualité assistée par ordinateur, car celles-ci nécessitent une surveillance logicielle en tout temps. Seuls les systèmes et les processus interconnectés procurent ce degré de surveillance. Les systèmes de TI traditionnels en sont incapables.

Les solutions de vérification vous permettent d’effectuer des qualifications de processus et de comparer vos données en tout temps. Elles surveillent les écarts en temps réel pour vous informer dès la première occurrence. Le secret consiste à mettre l’accent sur la mesure et la révision de vos processus internes grâce à l’information obtenue en temps réel.

Qualification des produits et assurance qualité assistée par ordinateur

Ces opérations sont souvent réalisées à l’aide de solutions autonomes ou dans Excel. En effet, les systèmes de TI traditionnels ne sont pas suffisamment intégrés dans l’infrastructure des TI et dans l’environnement de production. Normalement, ces données doivent être saisies manuellement. Une solution intelligente peut être intégrée à l’infrastructure générale des TI et dans l’environnement de production et est en mesure de traiter l’information en temps réel.

Les gestionnaires de la qualité bénéficient d’une assistance automatique qui leur permet d’exécuter des procédures de qualification des produits, pour assurer que toutes les exigences de qualification demeurent dans la plage prédéterminée.

Ces solutions assurent une qualité optimale en tout temps, qui respecte sans faillir les exigences précises de qualification des produits. Elles surveillent les processus pertinents et traitent les données, qui peuvent être comparées à des données saisies manuellement, et génèrent des rapports de qualification de produits qui peuvent être utilisés dans le cadre des procédures de qualification de produits, et ce pour tous les produits.

Les résultats d’assurance qualité des produits et les rapports de qualification des produits sont générés grâce à la surveillance des données en temps réel, assurant ainsi que vos produits ont la « meilleure qualité de leurs catégories » en un clic de souris.

Outils de production – niveau le plus élevé

La diversification des outils de production et les processus de production exigeants requièrent des outils spécialisés. L’assurance qualité des outils est une étape nécessaire pour les entreprises qui désirent être concurrentielles dans l’avenir et qui passent à l’industrie 4.0. Encore une fois, ces opérations nécessitent la surveillance en temps réel et l’interopérabilité des processus. Les solutions intelligentes exécutent, au bon moment et de la bonne façon, les mesures d’assurance qualité pour vos outils et votre équipement de test. Les solutions intelligentes interopérables instaurent un niveau de transparence qui élimine les défaillances d’outils.

Rapports sur la qualité intelligents – universels

Pour atteindre une qualité parfaite, il faut mettre en place des procédures de rapport automatiques et intelligentes. « Intelligent » signifie utilisant des données saisies en temps réel, générées instantanément et associées à l’information pertinente. Les systèmes d’assurance qualité traditionnels ne sont pas suffisamment intégrés dans l’infrastructure de TI. Ces lacunes en automatisation imposent une limite sur la qualité des rapports générés et, par le fait même, de l’efficacité.

Les rapports d’assurance qualité intelligents exigent un nouveau type de logiciel, avec une interconnectabilité universelle. Les solutions de logiciel intelligent saisissent automatiquement des données sur la qualité et les présentent sous forme de rapports d’assurance qualité configurés et personnalisés. L’interconnectabilité avec divers systèmes, postes et processus et diverses machines vous permet d’obtenir des rapports instantanément à jour et accessibles depuis des appareils intelligents, et ce avec un minimum d’efforts.

Les rapports d’assurance qualité intelligents utilisent des données pertinentes prédéfinies et présentent les conclusions appropriées, dans un format intuitif et simple. Votre équipe peut donc consacrer ses énergies à la valeur ajoutée au lieu de l’entrée manuelle de données.

Solutions de statistiques d’assurance qualité assistée par ordinateur configurables

Le soutien efficace, en temps réel, des procédures de statistiques d’assurance qualité nécessite des solutions polyvalentes et très adaptatives. Ce qui n’est pas la force des solutions de TI traditionnelles.

Les analyses statistiques intelligentes de la qualité sont réalisées dans des environnements de production dotés de fonctions de surveillance automatique. Grâce aux données saisies en temps réel, vous êtes en mesure de créer toute une variété d’analyses statistiques de la qualité, qui combleront vos besoins et seront conformes à vos exigences. Ne vous limitez pas aux méthodologies traditionnelles, optez pour des solutions statistiques configurables de qualité optimale alimentées par des solutions logicielles intelligentes.

Le concept de la production à zéro défaut de l’industrie 4.0

L’industrie 4.0 repose sur la technologie et les appareils qui communiquent entre eux de façon autonome sur toute la chaîne de valeur. Elle apporte énormément de nouvelles occasions, mais également son lot de défis en raison des solutions logicielles qui gèrent les processus. Grâce à des solutions intelligentes qui travaillent avec une représentation virtuelle du monde réel, les entreprises seront à même de prendre les bonnes décisions. Des changements seront apportés : divers aspects comme les paradigmes technologiques, sociaux et commerciaux seront normalisés. Les entreprises qui désireront atteindre une production à zéro défaut auront besoin d’une exploitation et de composants intelligents et connectés qui accroîtront la productivité de votre équipe, de vos matériaux, de votre énergie, de votre usine et de notre équipement.

L’onde de choc qui frappera vos processus d’affaires retentira dans toutes les sphères économiques de votre entreprise. L’intégration de la planification et du contrôle de la production sur toute votre chaîne de valeur accroîtra la traçabilité et la détection précoce améliorera la qualité et réduira le nombre de défauts. Une planification horizontale intégrée avec tous vos partenaires accroîtra votre agilité et votre réactivité face aux demandes de vos clients.

L’industrie 4.0 est bien là et elle prendra considérablement d’ampleur au cours des prochaines années. Les chaînes de valeurs d’entreprises de partout dans le monde sont de plus en plus numérisées et connectées, comme le sont leurs produits et leurs services. Très peu de fabricants dans le monde ne seront pas touchés par l’industrie 4.0. Selon mon expérience, ses effets se feront sentir dans les stratégies d’entreprise et modifieront les exploitations.

Simplifiez, réduisez les coûts, les risques, le gaspillage, la dépendance et l’incertitude, et accroissez la commodité, l’interconnectabilité, la polyvalence, la productivité et les capacités de votre personnel avec l’industrie 4.0.

Recommandation d’article : Comment voir les obstacles de l’industrie 4.0 en tant qu’occasions à saisir.