Die Industrie 4.0 ist der aktuelle Trend zur Automatisierung und zum Datenaustausch in der Fertigungstechnologie. Indem sich die Industrie 4.0 auf die vollständige End-to-End-Digitalisierung konzentriert und digitale Umgebungen mit Partnern in der Wertschöpfungskette verbindet, schafft sie durch die nahtlose Generierung, Analyse und Kommunikation von Daten ein breites Spektrum an neuen Technologien zur Wertschöpfung. Ein weiterer charakteristischer Aspekt der vierten industriellen Revolution ist jedoch ihre Fähigkeit, die Fertigung zu einer Null-Fehler-Produktion zu machen.

Das Zusammenspiel von Hardware, Software und Kommunikation führt zu vollautomatischen Logistiksystemen, fahrerlosen Transportsystemen, die mit integrierter Sensorik und fortschrittlicher RFID-Technologie ausgestattet sind, und damit zu weniger Verschwendung und schließlich zu einer Null-Fehler-Rate.

Was bedeutet die Einführung der Industrie 4.0?

Der Übergang zur vierten industriellen Revolution erfordert flexible Tools. So ermöglicht der Einsatz intelligenter Softwarelösungen den Unternehmen eine optimale Interoperabilität und Transparenz in Echtzeit. Die Produkte werden einfach und in größerer Vielfalt hergestellt, indem die Beschränkungen der Kommunikation und der Datenqualität überwunden werden. Dies führt zu:

Digitalisierung und Integration von vertikalen und horizontalen Wertschöpfungsketten

Vertikale Integration - alle Daten zu Betriebs- und Effizienzprozessen, Qualitätsmanagement und Betriebsplanung sind in Echtzeit verfügbar, werden durch Augmented Reality unterstützt und in einem integrierten Netzwerk optimiert.

Horizontale Integration - reicht über die internen Abläufe hinaus, von den Lieferanten bis zu den Kunden und allen wichtigen Partnern in der Wertschöpfungskette. Es umfasst Technologien von Track-and-Trace-Geräten bis hin zu integrierter Planung in Echtzeit mit Ausführung.

Digitalisierung Ihres Produkt- und Dienstleistungsangebots

Die Digitalisierung von Produkten umfasst die Erweiterung bestehender Produkte, z. B. durch Hinzufügen von intelligenten Sensoren oder Kommunikationsgeräten, die mit Datenanalysetools verwendet werden können, sowie die Schaffung neuer digitalisierter Produkte, die sich auf vollständig integrierte Lösungen konzentrieren. Durch die Integration neuer Methoden der Datenerfassung und -analyse sind die Unternehmen in der Lage, Daten über die Produktnutzung zu generieren und die Produkte zu verbessern, um den wachsenden Anforderungen der Endkunden gerecht zu werden.

Digitale Geschäftsprozesse und Kundenzugang

Erweitern Sie Ihr Angebot durch die Bereitstellung bahnbrechender digitaler Lösungen, wie z. B. vollständige, datengesteuerte Dienstleistungen und integrierte Plattformlösungen. Neuartige digitale Geschäftsmodelle generieren zusätzliche Einnahmen und optimieren gleichzeitig Kundeninteraktion und -zugang.

Wie hoch ist die Fehlerquote in der Fertigung?

Defekte entstehen, wenn ein Prozess oder ein Merkmal nicht innerhalb seiner Spezifikation funktioniert, was zu einem nicht konformen Zustand führt. Auch wenn die Erklärung stark vereinfacht ist, sind Defekte gleichbedeutend mit Misserfolg, und mit Sicherheit sind Defekte nicht kostenlos. Die Fehlerquote ist die Anzahl der (Defekte) / (geprüfte Menge) x 100. Die Fehlerquote wird zur Bewertung und Steuerung von Programmen, Projekten, Produktion, Dienstleistungen und Prozessen verwendet.

Es ist sehr schwierig, genaue Zahlen über die Defekte von Unternehmen zu erhalten. Sie sind ein streng gehütetes Geheimnis. Denn wer will schon seine Misserfolge veröffentlichen. Aus Gesprächen mit Kollegen, die in der ganzen Welt in Managementberatungsprojekten tätig sind, habe ich gehört, dass Unternehmen auch heute noch Fehlerquoten von 0 % bis 90 % haben! Das ist ein großer Kontrast.

Ich erinnere mich daran, wie ich vor einigen Jahrzehnten als Ingenieurstudent in den Sommerferien in einem Unternehmen der Automobilindustrie gearbeitet habe. Ich erinnere mich, dass ich erstaunt war, wie viele Defekte das Unternehmen hatte. Wenn man alle produzierten Teile und die Anzahl der an die andere Fabrik gelieferten Teile betrachtete, stellte man fest, dass die Fehlerquote im Durchschnitt bei fast 50 % lag. Sie hatten buchstäblich keinen Lagerplatz mehr für defekte Teile. Natürlich wurde das Unternehmen bald darauf geschlossen.

Ich wünschte, ich könnte sagen, dass dies das einzige Unternehmen ist, das ich kenne, das eine so schlechte Fehlerquote aufweist. Erst kürzlich habe ich einen großen Automobilzulieferer in Amerika besucht, und die Quote lag bei über 15 %. In einem Gespräch mit dem Betriebsleiter betonte dieser, dass ihre Leistung dem Industriestandard entspreche. Die Frage, die sich mir stellte, war: „Welcher Industriestandard? Der, der alten Welt oder der Industrie 4.0?“ Auf meine Frage, ob er die Gründe für die einzelnen Defekte nennen könne und wie sie zurückverfolgt wurden, erhielt ich keine Antwort. Das Unternehmen vermarktete sich selbst als Qualitätsführer.

Lernen Sie, Ihren ROI in der Fertigung zu berechnen.

Produktmängel und Produktivität können zu vielen interessanten Diskussionen führen. Noch interessanter ist, dass man, wenn man nach fehlerhaften Produkten googelt, die Anzahl der Haftungsansprüche gegen das Unternehmen wegen Defekten sehen kann. Zusammenfassend lässt sich also sagen, dass Defekte in vielerlei Hinsicht Geld kosten, vom guten Ruf ganz zu schweigen.

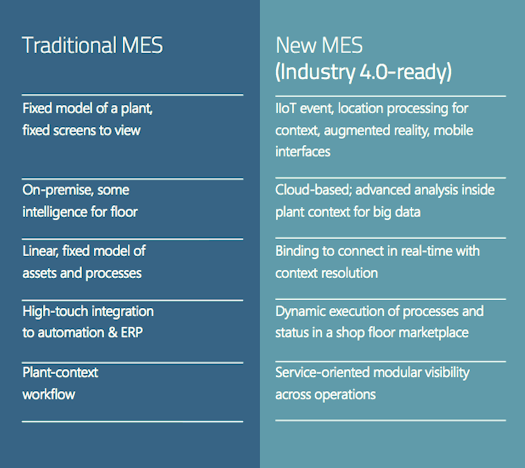

Warum sind traditionelle MES nicht mit der Industrie 4.0 kompatibel?

Wir alle haben inzwischen von der Six-Sigma Methode gehört, die eine Möglichkeit zur Messung und Beseitigung von Defekten darstellt. Sie können sich auch das Paretodiagramm ansehen und Ihre 80/20 identifizieren. Sie könnten einen Defekt-Management-Prozess entwickeln und seine Schritte befolgen, um die Ursache für eine hohe Fehlerquote zu ermitteln. Kurz gesagt, es gibt viele Lösungen, aber keine davon ist mit der Industrie 4.0 kompatibel.

Der Grund dafür? Null-Fehler in der Industrie 4.0 setzt voraus, dass Sie Informationen und die zu erwartende Qualität der Teile in den jeweiligen Prozessschritten erhalten. Sie müssen in der Lage sein, den Einfluss von abweichenden Prozessparametern zu bestimmen. Dies erfordert die höchste Datenqualität, die nur intelligente Softwarelösungen bieten können. Herkömmliche MES-Lösungen sind nicht mit der Industrie 4.0 kompatibel.

Es gibt 4 Hauptbereiche eines traditionellen MES, die sich ändern müssen, um der Industrie 4.0 zu entsprechen. Diese sind:

- Konnektivität/Sensorik/Mobilität,

- Cloud/Erweiterte Analysen,

- Dezentralisierung,

- vertikale und horizontale Integration

Digitale Arbeitsanweisungen als Smart-Factory-Lösung

Intelligente Softwarelösungen wie digitale Arbeitsanweisungen und Datenerfassungslösungen geben Unternehmen die Möglichkeit, sich in Echtzeit an Daten anzupassen und aus ihnen zu lernen. Intelligente Fabriken sind reaktionsfähiger, proaktiver und vorausschauender und vermeiden so Betriebsunterbrechungen und andere Produktivitätsprobleme.

Lesen Sie hier, wie Sie in 4 Schritten eine Smart Factory werden können.

Meiner Meinung nach kommt es auf die Datenqualität an. Daher sind intelligente Softwarelösungen erforderlich, die bestehende klassische Lösungen einbeziehen können, aber auch zusätzliche Vorteile bieten. Diese intelligenten Lösungen eröffnen Möglichkeiten wie:

- Die Beschleunigung der IT-Abläufe,

- Genaue Prognosen der Produktnachfrage und -produktion auf der Grundlage von Echtzeitdaten,

- Ständige Verbesserungsmöglichkeiten dank integrierter fortschrittlicher Analysesysteme,

- Schnellerer Service und Support für Kunden,

- Bessere Sichtbarkeit des Qualitätsstandards von Anbietern und höhere Genauigkeit bei der Vorhersage der Leistung von Anbietern im Laufe der Zeit,

- Ermittlung der rentabelsten kundenspezifischen oder auftragsbezogenen Konfigurationen von Produkten und Dienstleistungen, die den Betrieb am wenigsten beeinträchtigen,

- Steigerung von Effizienz, Umsatz, Genauigkeit, Qualität und Ertrag der Produktion,

- Interoperabilität der IT-Infrastruktur mit anderen Produktions- und Betriebssystemen (ERP , MES, usw.)

- Bemessung der Befugnis zur Einhaltung der Vorschriften und Rückverfolgbarkeit bis auf Maschinenebene,

- Transparenz und Verständnis der Anlagenleistung über mehrere Metriken hinweg,

- Ermittlung der Auswirkungen der täglichen Produktion auf die finanzielle Leistung mit Transparenz auf Maschinenebene,

- Strategische Dienstleistungen, die zu den Kundenzielen passen, indem Produkte überwacht und proaktiv Empfehlungen zur vorbeugenden Wartung gegeben werden,

- Vereinheitlichung des Qualitätsmanagements und der Systeme zur Einhaltung der Vorschriften, sodass sie zur Priorität des Unternehmens werden.

Industrie 4.0 trifft auf „Lean“ Manufacturing

Deloitte zufolge gibt es fünf Hauptmerkmale einer Smart Factory:

- Konnektivität

- Optimierung

- Transparenz

- Proaktivität

- Flexibilität

Die Übernahme dieser Merkmale wird jedem Unternehmen helfen, eine Fertigung auf Industrie-4.0-Niveau und in Folge Lean Manufacturing zu erreichen.

All diese Hauptmerkmale spielen eine entscheidende Rolle für das Verständnis des Konzepts der Null-Fehler-Produktion und, was noch wichtiger ist, für das Ergreifen entsprechender Maßnahmen.

Smart Factory und Null-Fehler-Qualitätssicherung

Computergestützte Qualität ist nicht Teil der meisten IT-Systeme. Der Grund dafür ist, dass die meisten klassischen IT-Lösungen, einschließlich MES, Standardsysteme sind, die nicht flexibel genug sind, um den spezifischen Qualitätssicherungsanforderungen eines Unternehmens gerecht zu werden. Intelligente Softwarelösungen automatisieren die Qualitätsprozesse. Intuitive Strukturen und intelligente Benutzeroberflächen ermöglichen es Unternehmen, intelligente Lösungen an ihre spezifischen Bedürfnisse anzupassen und dabei alle Qualitätsaspekte zu berücksichtigen.

Im Folgenden habe ich eine Liste von Qualitätsproblemen zusammengestellt, die Sie lösen sollten, um eine Null-Fehler-Produktion zu erreichen.

Messtechnik CAQ (Computer Aided Quality) nach Industrie 4.0-Standards

Die Handhabung von Messgeräten ist oft nicht Teil der Wartungsstrategie und -ausführung. Der Grund dafür ist die fehlende Interoperabilität zwischen IT-Systemen und Messgeräten, die bei den meisten klassischen IT-Systemen nicht gegeben ist.

Vernetzte Geräte gewährleisten eine allumfassende Überwachung und liefern ständig aktuelle Informationen. Interoperable Funktionen ermöglichen automatische Messungen. Dies führt zu wertvolleren Informationen und damit zu besserer Qualität. Messfehler werden eliminiert, da die Kalibrierungsaufgaben intelligent gemanagt werden.

Prozessqualifizierung und CAQ

Die Qualitätssicherung umfasst die Kontrolle des Prozessmanagements. Intelligente CAQ-Funktionen sind nicht einfach zu realisieren. Sie erfordern eine 24/7-Softwareüberwachung, die durch vernetzte Systeme und Prozesse erreicht werden kann. Dies ist bei klassischen IT-Systemen nicht möglich.

Intelligente Audit-Lösungen ermöglichen es Ihnen, Prozessqualifizierungen durchzuführen und Ihre Daten 24/7 zu vergleichen. Es überwacht Prozessabweichungen in Echtzeit und sorgt dafür, dass Sie sofort informiert werden, wenn diese auftreten. Der Schlüssel: Konzentrieren Sie sich auf die Messung und Neugestaltung Ihrer internen Prozesse anhand von Echtzeitinformationen.

Produktqualifizierung und CAQ

Diese wird häufig von Einzellösungen oder Excel ausgeführt. Der Grund dafür ist, dass klassische IT-Systeme nicht ausreichend in die IT-Landschaften und die Produktionsumgebung eingebettet sind. Üblicherweise müssen die Daten manuell erfasst werden. Intelligente Lösungen können mit der gesamten IT-Landschaft und Produktionsumgebung verbunden werden und verarbeiten Informationen in Echtzeit.

Qualitätsmanager werden mit automatischer Unterstützung in die Lage versetzt, Produktqualifizierungsverfahren durchzuführen und sicherzustellen, dass alle Qualifizierungsanforderungen innerhalb des vordefinierten Bereichs liegen.

Sichern Sie rund um die Uhr optimale Qualität, die kontinuierlich die exakten Anforderungen an die Produktqualifizierung erfüllt. Überwachen Sie relevante Produkt- und Prozessdaten, die mit manuellen Daten verknüpft werden können, und erstellen Sie Produktqualifizierungsberichte, die zu automatisierten Produktqualifizierungsverfahren für jedes Produkt führen.

Die Resultate zur Produktqualität und die Berichte zur Produktqualifizierung basieren auf einer Echtzeit-Datenüberwachung, die per Mausklick die „Best in Class“-Qualität sicherstellt.

Produktionswerkzeuge – Höchste Qualitätsstufe

Die Diversifizierung von Produktionswerkzeugen, gepaart mit anspruchsvollen Produktionsprozessen, erfordert individuelle Konzepte für die Werkzeugbereitstellung. Die Qualitätssicherung für Werkzeuge ist eine Notwendigkeit für ein Unternehmen, das in Zukunft wettbewerbsfähig sein und den Übergang zur Industrie 4.0 schaffen will. Auch hier sind Echtzeitüberwachung und interoperable Prozesse erforderlich. Intelligente Lösungen sorgen dafür, dass die notwendigen Qualitätssicherungsmaßnahmen für Ihre Werkzeuge und Prüfgeräte zur richtigen Zeit und auf die richtige Weise durchgeführt und angewendet werden. Intelligente, interoperable Lösungen schaffen ein Maß an Transparenz, das Werkzeugausfälle verhindert.

Ganzheitliche, intelligente Qualitätsberichte

Um ein perfektes Qualitätsniveau zu erreichen, müssen intelligente und automatische Berichterstattungsverfahren eingerichtet werden. Intelligent bedeutet, dass es sich um Echtzeitdaten handelt, die sofort erstellt werden und relevante Informationen miteinander verknüpfen. Klassische Qualitätssysteme sind nicht ausreichend in die IT-Landschaft eingebettet. Dieser Mangel an Automatisierung schränkt die Qualitätsberichterstattung und damit Ihre Effizienz ein.

Eine intelligente Qualitätsberichterstattung erfordert eine neue Art von Software mit umfassender Interkonnektivität. Intelligente Softwarelösungen zeichnen automatisch Qualitätsdaten auf und liefern jegliche Art von konfigurierten/angepassten Qualitätsberichten. Die Interoperabilität mit diversen Systemen, Maschinen, Stationen oder Prozessen ermöglicht es Ihnen, mit minimalem Aufwand sofort aktualisierte Berichte zu erhalten, die von intelligenten Geräten aus zugänglich sind.

Eine intelligente Qualitätsberichterstattung definiert relevante Informationen vor und liefert auf intuitive und einfache Weise die richtigen Schlussfolgerungen. Dies entlastet Ihr Team von manueller Arbeit und ermöglicht es ihm, sich auf den Mehrwert zu konzentrieren.

Konfigurierbare statistische CAQ-Lösungen

Um statistische Qualitätssicherungsverfahren effektiv und in Echtzeit zu ermöglichen, sind flexible und hoch anpassungsfähige Lösungen erforderlich. Das ist mit klassischen IT-Lösungen nicht einfach.

Statistische Qualitätsanalysen durch intelligente Software werden durch die automatische Überwachung von Produktionsumgebungen erstellt. Mit Hilfe von Echtzeitdaten sind Sie in der Lage, eine Vielzahl von statistischen Qualitätsanalysen zu erstellen, die Ihren Bedürfnissen und besonderen Anforderungen entsprechen. Lassen Sie sich nicht durch Methodologien einschränken, sondern setzten Sie auf konfigurierbare, statistische Lösungen mit optimaler Qualität, die durch intelligente Softwarelösungen unterstützt werden.

Das Null-Fehler-Produktionskonzept der Industrie 4.0

Die Industrie 4.0 basiert auf Technologien und Geräten, die entlang von Wertschöpfungsketten autonom miteinander kommunizieren. Sie eröffnet Chancen, bringt aber auch Herausforderungen mit sich, da Softwarelösungen physische Prozesse steuern. Durch intelligente Lösungen, die virtuelle Kopien der physischen Welt erstellen, werden Unternehmen in die Lage versetzt, die richtigen Entscheidungen zu treffen. Es werden Standardisierungen hinsichtlich verschiedener Dimensionen wie technologische, soziale und geschäftliche Paradigmenwechsel vorgenommen. Unternehmen, die eine Null-Fehler-Produktion anstreben, können mit intelligenten, vernetzten Abläufen und Produkten die Produktivität ihres Teams, ihrer Materialien, ihrer Energie, ihrer Anlagen und ihrer Ausrüstung deutlich steigern.

Die Auswirkungen auf die Geschäftsprozesse werden im gesamten Wirtschaftsbereich Ihres Unternehmens zu spüren sein. Durch die Integration von Produktionsplanung und -steuerung entlang Ihrer Wertschöpfungskette verbessern Sie die Rückverfolgbarkeit und die Früherkennung, was zu Qualitätsverbesserungen und Fehlerreduzierungen führt. Die integrierte horizontale Planung zwischen den Partnern erhöht die Flexibilität und die Reaktionsfähigkeit auf Kundenwünsche.

Die Industrie 4.0 ist bereits in vollem Gange und wird in den nächsten Jahren erheblich an Fahrt gewinnen. Die Wertschöpfungsketten von Industrieunternehmen auf der ganzen Welt werden zunehmend digitalisiert und vernetzt, ebenso wie ihre Produkte und Dienstleistungen. Es wird praktisch kein produzierendes Unternehmen auf der Welt geben, das nicht von der Industrie 4.0 beeinflusst wird. Meiner Erfahrung nach wird sich dies auf die Unternehmensstrategien auswirken und die Geschäftstätigkeit verändern.

Reduzieren Sie Komplexität, Kosten, Risiken, Verschwendung, Abhängigkeit und Unklarheit und steigern Sie mit der Industrie 4.0 die Klarheit, den Komfort, die Vernetzung, die Flexibilität, die Produktivität und die Eigenständigkeit Ihrer Mitarbeiter.

Lesen Sie als Nächstes: Wie man die Hindernisse der Industrie 4.0 als Chancen sehen kann.