Speicherprogrammierbare Steuerung (SPS)

Speicherprogrammierbare Steuerungen (SPS) sind integrale Bestandteile von industriellen Hardwaresystemen. Da sie so konzipiert wurden, dass sie vor allem von Nicht-Ingenieuren verwendet werden können, ist es nur ein wenig Aufwand, um zu verstehen, wie wichtig SPS in der Anwendung sind und welche vielen Vorteile sie in der Produktion bringen.

Wichtigste Erkenntnisse

SPS = Eingabe + Ausgabe + CPU

Die meisten spss verwenden Ladder Logic (LD)

SPSs verarbeiten diskrete Signale besser als analoge Signale

Was ist eine speicherprogrammierbare Steuerung (SPS)?

Eine speicherprogrammierbare Steuerung ist ein Festkörperantrieb (d. h. keine aktiv beweglichen Teile) mit benutzerprogrammierbarem Speicher. Eine SPS implementiert bestimmte wichtige Kommunikations- und Betriebsfunktionen in einer Fabrik:

- Ein- und Ausgabesteuerung (E/A)

- Logik und arithmetische Regeln

- Zeitmessung und Zählung

- PID-Regelung mit drei Modi

- Daten- und Dateiverarbeitung

Einige SPS sind so klein, dass sie als Handheld-Geräte verwendet werden können, während andere so groß sind, dass sie in einem separaten Kontrollraum untergebracht werden müssen. Dies hängt natürlich von der Größe des jeweiligen Industrieunternehmens ab.

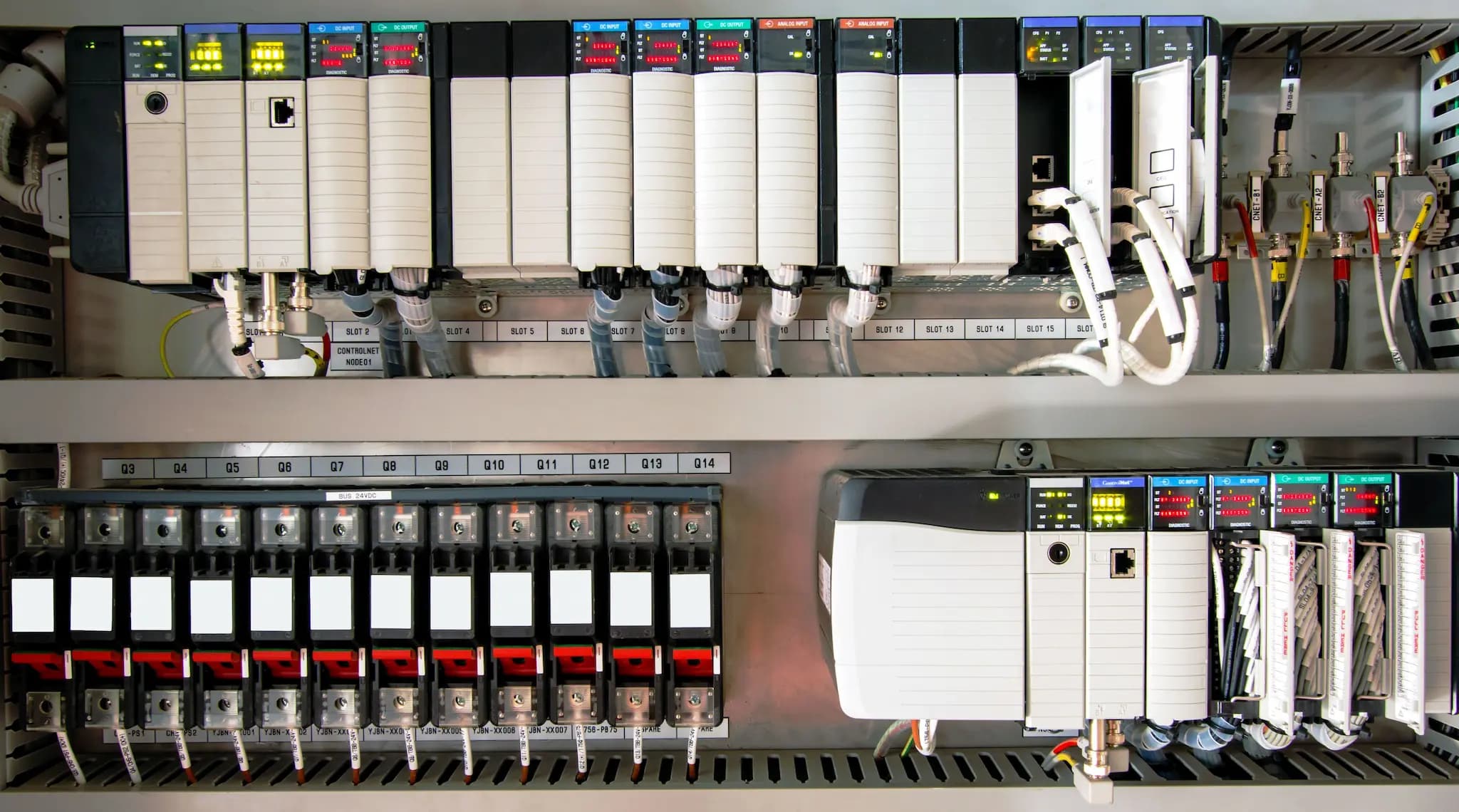

Es gibt zwei Möglichkeiten für speicherprogrammierbare Steuerungen: Feste E/A und Modular.

Eine Fest-E/A-SPS kann auch als integrierte oder kompakte SPS bezeichnet werden. Bei diesem Typ sind die von der Maschine erzeugten Ein- und Ausgänge vollständig in den internen Mikrocontroller integriert. Mit anderen Worten, diese SPS ist eine undurchdringliche Hardware-Einheit, die keine internen Basteleien zulässt.

Eine Modular SPS kann mit anderen Modulen kombiniert werden, um Kombinationen von Eingangs-/Ausgangs-Prozessoren zu bilden. Dies ist heutzutage hilfreich, da es weniger Ausfallzeiten, eine einfachere Fehlererkennung, ein größeres Speicherpotenzial und maßgeschneiderte industrielle Lösungen ermöglicht. Einige modulare SPS werden oft als Reserve vorgehalten, für den Fall, dass eine oder mehrere Einheiten unerwartet ausgetauscht werden müssen.

Wie funktioniert eine SPS?

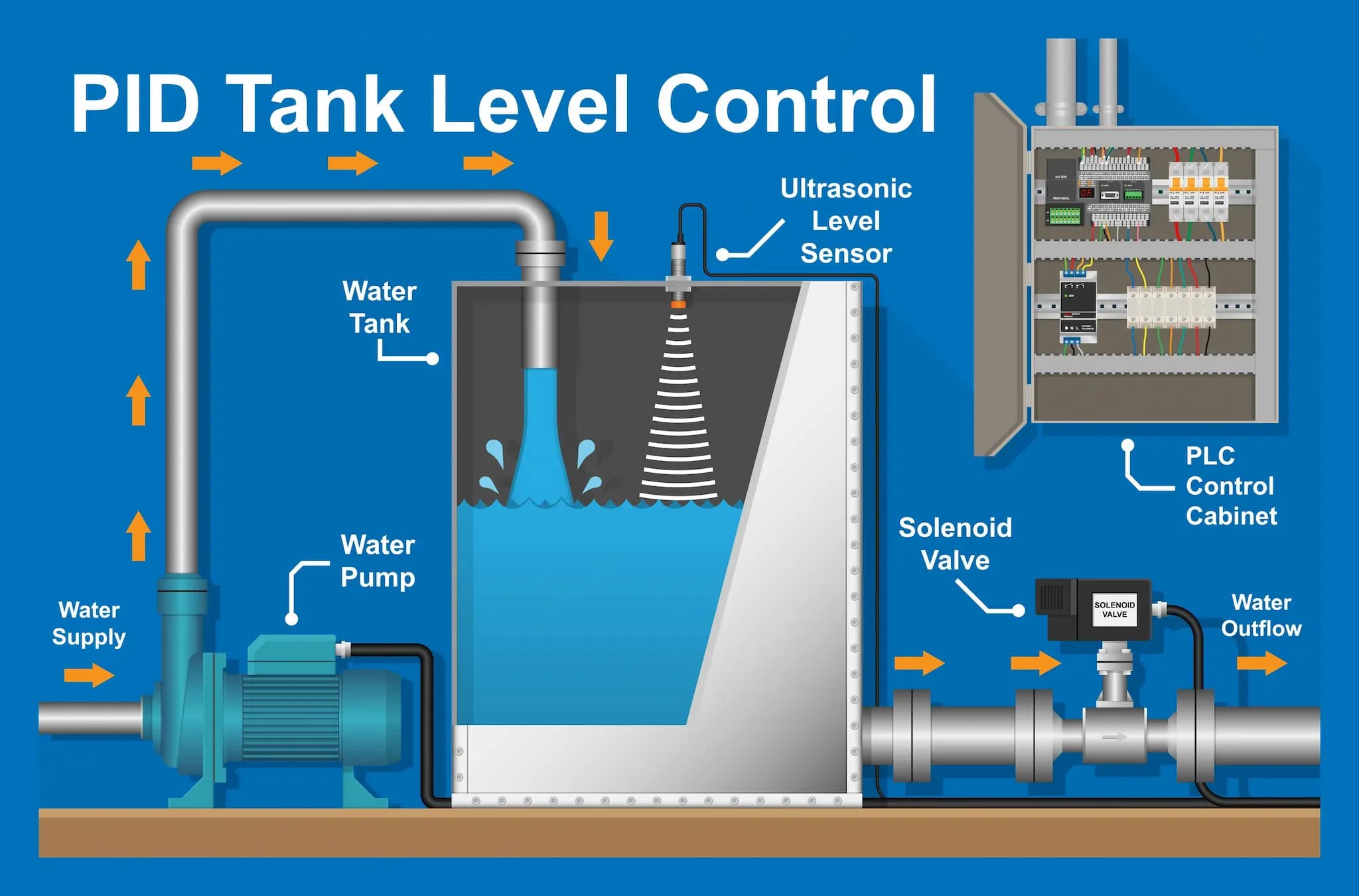

Eine SPS verarbeitet sowohl Daten als auch menschliche Eingaben. Zu den Dateneingaben gehören Informationen, die automatisch von Sensoren, Encodern und Detektoren gesendet werden. Menschliche Eingaben hingegen sind Tasten, Schalter, Tastaturen, Touchscreens, Fernbedienungen oder Kartenleser, mit denen Menschen mit dem Betriebssystem interagieren.

Die SPS nimmt diese Eingabedaten auf und wandelt sie in physische oder visuelle Ausgaben um. Beispiele hierfür sind das Starten von Motoren, das Entleeren von Ventilen, das Senden von Ausdrucken oder das Überwachen des GPS-Standorts von entfernten Geräten. Die Ausgabedaten können auch in Form einer visuellen Anzeige über eine Mensch-Maschine-Schnittstelle (HMI) erfolgen.

Aber wie lesen SPS die Eingaben, die sie erhalten?

Speicherprogrammierbare Steuerungen lesen die Eingänge über Signale und setzen die Daten in Ausgänge um. Es gibt zwei Arten von Signalen: diskrete und analoge.

Diskrete Signale sind an oder aus

z. B. ist das Licht ENTWEDER an oder aus, oder das Schneidmesser einer Maschine ist ENTWEDER abgesenkt oder nicht. Es gibt keinen Mittelweg.

Analoge Signale sind Bereiche oder Messungen

Der Arbeitsschritt ist z. B. abgeschlossen, wenn die Maschine eine Innentemperatur INNERHALB des Bereichs von 80-100 Grad feststellt und die nächste automatische Bewegung nach einer Abkühlzeit von 30-45 Sekunden beginnt.

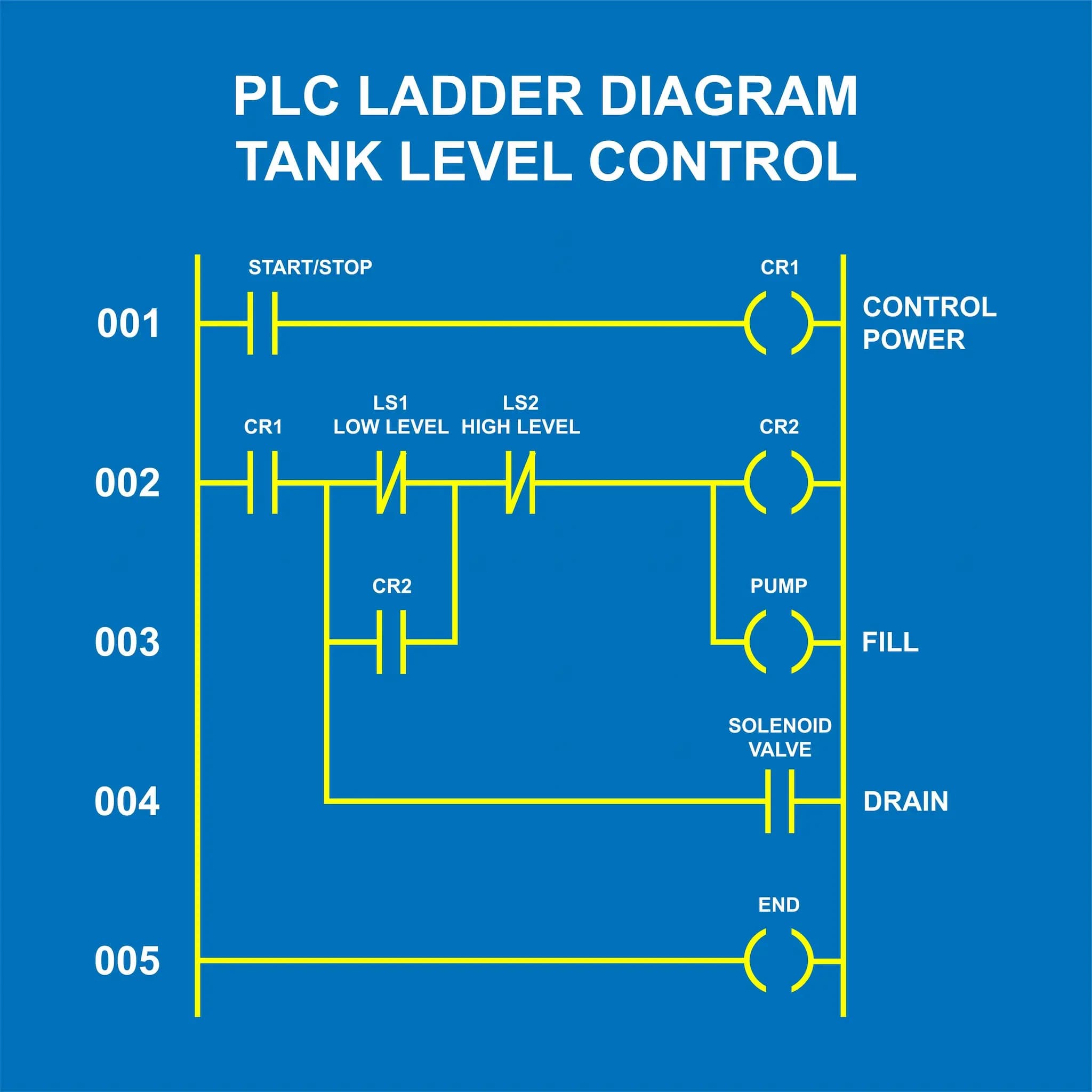

Frühe speicherprogrammierbare Steuerungen wurden in Kontaktplan (Ladder Logic) programmiert, auch bekannt als Ladder Diagram (LD) Sprache. Sie wurde so genannt, weil sie so konzipiert war, dass sie auch von Nicht-Ingenieuren gelesen werden konnte, und daher elektrische Diagramme verwendete, die wie Leitern aussahen, auf denen die Vorgänge als Sprossen eingezeichnet waren.

Die Idee ist, dass alle Prozesse visuell dargestellt werden, so dass die Mitarbeiter schnell verstehen können, in welcher Reihenfolge die Vorgänge ablaufen müssen. Im Falle einer Änderung oder eines Stillstands im logischen Ablauf der Befehle kann schnell und effizient auf den richtigen Abschnitt der Programmierung zugegriffen werden, um die Ausfallzeit so gering wie möglich zu halten.

Im Jahr 2015 hat die IEC die Standards für SPS-Programmiersprachen festgelegt. Während die meisten SPS immer noch Ladder Logic (Kontaktplan) verwenden, können sie nun auch problemlos Sprachen wie:

- Strukturierter Text (ST)

- Ablaufsprache (SFC)

- Funktionsblockdiagramm (FBD)

- Anweisungsliste (IL)

Natürlich ist der Kontaktplan (KOP) die bestimmende Logik der speicherprogrammierbaren Steuerung. Das liegt daran, dass die umfangreichen, einfachen Vorgänge, die SPSen steuern, am besten mit wenig Komplikationen funktionieren. Wenn eine Fabrik ein zu kompliziertes System verwendet, kann es zu häufigen Ausfällen kommen, und es ist schwer zu erkennen, bei welchen „Leitersprossen“ oder Betriebsschritten die Ausfälle auftreten.

Wenn man komplizierte Prozesse für die Ausrüstung erst später in der Produktion durchführt, wird der Informationsfluss gestrafft und der Energieverbrauch, der für die anfänglichen logischen Prozesse benötigt wird, gesenkt.

Wofür können SPS eingesetzt werden?

Speicherprogrammierbare Steuerungen sind wichtige Bestandteile von Steuerungssystemen wie SCADA (Supervisory Control and Data Acquisition) und kommunizieren problemlos mit der HMI (Human-Machine-Interface)-Technologie, so dass die Mitarbeiter sie gut verstehen.

SPSs führen auch kontinuierlich Hausmeistertätigkeiten aus, wie die korrekte Kommunikation innerhalb des Steuerungssystems und interne Diagnoseprüfungen.

Sicherheits-SPSen gehen in dieser Verantwortung noch einen Schritt weiter - sie sind mit vielen Redundanzen programmiert, so dass sie in einer Notfallsituation über viele Fail-Safes verfügen, um Systemfehler abzufangen, wenn die Dinge wirklich zu kippen beginnen.

In einigen vollständig optimierten IIoT-Industriesystemen können Arbeiter heute Daten über das Internet, SQL-Datenbanken oder sogar die Cloud für Smart Factory-Anwendungen an eine SPS übermitteln.

Pro Tip

IEC 61131 ist die internationale Norm für Verfahren für speicherprogrammierbare Steuerungen, die von der Internationalen Elektrotechnischen Kommission (IEC) erstellt wurde. Sie beschreibt die Einsatzbedingungen sowie die klimatischen, transportbedingten und elektrischen Anforderungen. Außerdem werden funktionale Anforderungen wie Speicherkapazität, Ein- und Ausgänge, Verifizierungstests und Tests zur elektromagnetischen Verträglichkeit (EMV) beschrieben, die durchgeführt werden müssen.

SPS-Vorteile

SPS sind für einfache Ein- und Ausgänge konzipiert, aber auch für Fabriken extrem optimiert. Sie sind so konstruiert, dass sie auch bei Staub, Schmutz und schwankenden Temperaturen beständig sind. Speicherprogrammierbare Steuerungen bestehen nur aus wenigen Komponenten, so dass Probleme leicht zu beheben sind, falls sie jemals auftreten.

Speicherprogrammierbare Steuerungen sind viel langlebiger als die alten relaisbasierten Steuersysteme, die für häufige Ausfälle anfällig waren. Heutzutage können modulare SPS zusammen konfiguriert oder zur Verbesserung der Leistung ein- und ausgetauscht werden.

Insgesamt verbrauchen sie wenig Strom und sind effizienter, leichter zu programmieren und einfach zu bedienen, was sie zu einer wichtigen Technologie für die industrielle Produktion macht. Die meisten Industriebetriebe verlassen sich in hohem Maße auf die durch die SPS-Technologie ermöglichte E/A-Organisation.

SPS Nachteile

Eine hilfreiche Art, die SPS-Technologie zu betrachten, besteht darin, sie als einen Schritt hinter den Fähigkeiten eines Verteilten Steuerungssystems (DCS) zu sehen. Speicherprogrammierbare Steuerungen allein sind nicht fortschrittlich genug, um komplizierte Analogeingänge zu synthetisieren; das System braucht etwas mit etwas mehr zugänglichem Speicher und Übersteuerungsoptionen.

Eine SPS hätte z. B. Schwierigkeiten, Daten in C++ zu verstehen und dem Benutzer komplexe Daten so detailliert anzuzeigen, dass sie nützlich sind.

SPSs können auch anfällig für elektromagnetische Störungen (EMI) sein. Um elektrische Abschaltungen zu vermeiden, müssen die Bediener die Temperaturtoleranz der SPS, die CPU-Geschwindigkeit, den RAM-Speicherplatz und die potenzielle Kompatibilität mit anderer Systemhardware oder Stromquelle berücksichtigen.

Pro Tip

Auch wenn SPS besser mit kombinierten Modulen oder innerhalb eines DCS eingesetzt werden können, sind sie dennoch für JEDEN industriellen Betrieb von entscheidender Bedeutung. Selbst voll integrierte Unternehmenssysteme mit komplizierteren Abläufen sind immer noch auf die kritischen E/A-Daten angewiesen, die von SPSen zusammengestellt werden. **Die traditionelle SPS mag sich weiterentwickeln, aber sie wird nie veraltet sein.

Beispiele und Trends für industrielle SPS

Okay, Sie haben also SPS beschrieben, aber was ist dieses PAC-Ding, von dem ich immer wieder höre?

Ein PAC, oder Programmable Automated Controller, ist so ziemlich das Gleiche wie eine SPS, nur mit einem höheren Grad an automatisierter Ausgabe. Der Begriff PAC wurde in den frühen 2000er Jahren eingeführt, um auf die moderneren SPS hinzuweisen, die damals auf den Markt kamen und eine etwas kompliziertere Automatisierung erforderten.

PACs sind heute hilfreich, weil sie mit BASIC oder C programmiert werden können, anstatt nur mit Kontaktplan.

Da das industrielle Internet der Dinge mit dem Aufkommen von Industrie 4.0 immer weiter voranschreitet, besteht ein größerer Bedarf an SPSs im Edge Computing an den Enden der Netzwerke. Der Grund dafür ist, dass SPSs mit der zyklischen Poll-Response-Methode kommunizieren. Mit anderen Worten, sie senden ständig Daten und müssen mit dem Internet verbunden sein, um Signale von anderen automatischen Systemen empfangen zu können, um die nächsten Schritte zu erhalten.

Programmierbare Logikrelais (PLR) sind eine weitere Form der SPS-Technologie, die speziell für kleine Betriebe entwickelt wurde, die nur wenige diskrete Ausgangsoptionen benötigen. Bei diesen PLR-Systemen handelt es sich um einfache All-in-One-E/A-Computer mit HMIs für eine einfache Installation und Verwendung. Sie sind NICHT modular oder erweiterbar, aber sie sind definitiv billiger und effizienter als modulare SPS- oder PAC-Systeme. Dadurch eignen sie sich am besten für kleinere Betriebssysteme.